自动化系统雷达液位计精准配置全流程技术路径

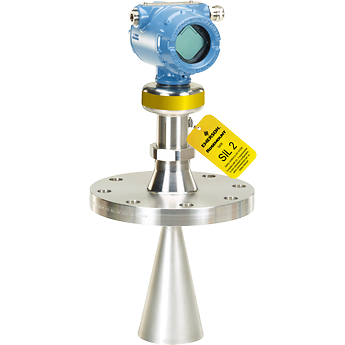

雷达液位计作为工业自动化领域的关键测量设备,凭借微波信号发射 - 反射 - 接收的核心原理,实现对储罐、容器内液体或固体物料液位的高精度非接触式测量,广泛应用于化工、石油、制药、食品加工等多个行业。其稳定运行与精准测量直接关系到工艺流程的精准控制、物料核算与安全生产,因此正确配置参数、规范安装调试成为确保设备发挥最佳性能的核心环节,也是仪表行业从业者必备的专业技能。

配置雷达液位计前,需做好充分的前期准备工作。首先要全面了解应用场景的核心信息,包括容器的尺寸、形状、材质及工作温度、压力等工况参数,明确介质的物理特性(如液态或固态、密度、介电常数、腐蚀性等),同时排查粉尘、蒸汽、泡沫等可能影响信号传输的环境干扰因素。基于这些信息,合理选择适配的仪表类型 —— 导波雷达更适用于高粘度、易挂壁的介质,非接触式雷达则适合腐蚀性强、高温高压的复杂工况,确保仪表量程能够覆盖工艺要求的最大与最小液位范围,为后续配置奠定基础。

安装与连接环节的规范性直接影响测量精度。安装时需确保仪表天线对介质表面有清晰无遮挡的视线,避开进料口、搅拌器等易产生干扰的位置,对于大型储罐可考虑多点布置以提升测量可靠性。电气连接需严格遵循说明书要求,确保电源匹配,信号线路采用屏蔽电缆并远离动力线,避免电磁干扰,同时做好接地处理,保障系统运行的稳定性与安全性。

核心参数配置是雷达液位计发挥精准测量能力的关键。测量范围设置需合理界定零点与满量程,预留一定安全裕度以适应工艺波动;输出信号可根据控制系统需求选择 4-20mA 标准电流环、HART 或 Modbus 通信协议,测量单位需与整体控制系统保持一致,避免数据换算误差。此外,还需根据介质特性与工况特点优化高级参数,比如调整滤波设置以减少噪声干扰,合理设置盲区避开天线附近无法精确测量的区域,增强回波识别算法以适应复杂工况下的有效信号捕捉。

校准与验证是确保测量准确性的必要流程。零点校准需在容器空罐状态下进行,调整参数使输出信号符合标准起点;满量程校准则需将容器注满至最高工作液位,核对并修正输出信号终点。对于重要应用场景,还需在不同量程节点进行线性度测试,记录实际输出与理论值的偏差,确保误差控制在仪表精度允许范围内。若出现信号不稳定、测量偏差等问题,需优先检查安装位置是否存在干扰、天线是否清洁对准,必要时重新校准或调整参数,针对蒸汽、泡沫等复杂工况可选用专用型号或启用增强算法。

长期可靠运行离不开规范的维护与管理。日常需定期巡检,检查接线是否松动、天线是否积灰结垢,及时清理并紧固;定期核对仪表显示值与实际液位的一致性,发现异常及时排查。同时应根据工艺重要性与设备稳定性制定合理的校准周期,建立完整的设备档案,记录每次校准数据与维护情况,追踪性能变化趋势,为预防性维护提供依据。

作为工业过程控制中的 "液位哨兵",雷达液位计的精准配置与规范运维是提升自动化系统性能的关键。对于仪表行业从业者而言,需结合应用场景灵活调整配置方案,熟练掌握安装、校准、故障排查等核心技能,充分发挥雷达液位计非接触测量的优势,为企业智能化生产、安全高效运行提供可靠的液位数据支撑。